Krosno - modernizacja

- Home

- Maszyny i urządzenia technologiczne

- Krosno – modernizacja

Wykonane modernizacje pozwoliły na wprowadzenie wykonywania na krośnie wyrobów z 32 różnych kolorów przędz (do tej pory możliwe było wykonywanie dywanów z maksymalnie 16-20 kolorami przędz). Przy 32 kolorach krosno pracuje z prędkością ok. 15 pęczków na minutę.

Tuft Generator został wyposażony w innowacyjną płytką EOD (electronic optical device). Poprzednia płytka posiadała dwa czujniki (czujnik baza i czujnik analogowy do wykrywania przędzy). Przewód sygnałowy podłączony był do konektora, który podczas normalnej pracy pod wpływem drgań wysuwał się, powodując zatrzymywanie krosna. W nowej płytce EOD jest jeden czujnik – nie ma czujnika bazy, a czujnik analogowy został zastąpiony czujnikiem cyfrowym (sygnał 0 lub 1). Płytka wyposażona jest w nowe złącze do przyłączenia przewodu sygnałowego. Przewód sygnałowy jest zamontowany na konektorze M8 (3pin). W tej wersji, podczas pracy nie dochodzi do wysuwania się konektora z przewodem z płytki EOD. Została ona po raz pierwszy wyposażona w innowacyjny system czyszczenia czujnika wykrywającego przędzę czyli nadmuch sprężonym powietrzem na czujnik optyczny, tak aby przeciwdziałać zabrudzeniom czujnika podczas normalnej pracy.

Zamontowany został nowy system (Pilz 402240 PIT m3.3p ) do zmiany uprawnień podczas obsługi krosna. Zaimplementowane kodowane klucze z odpowiednim poziomem dostępu dla operatora i serwisanta, tak aby możliwe było odblokowania niektórych funkcji. Obsługa w trybie serwisowym nie wymaga logowania się i podawania hasła.

Z krosna usunęliśmy czujniki indukcyjne do bazowania oraz czujniki ograniczające ruch na skrajanych pozycjach: lewej i prawej. Przy użyciu oprogramowania TwinCat 3 wprowadziliśmy zapamiętanie pozycji bazy dla osi Traverse w enkoderze serwa (pozycja jest zapamiętana po wyłączeniu zasilania). W programie zostały ustawione Limit prawy i Limit lewy jako pozycje (limity softwarowe). Pozwoliło to na ograniczenie okablowania i elementów, które mogą ulec uszkodzeniu.

Z krosna usunęliśmy czujnik bazy osi TG (wał napędzający Tuft Generatory). Przy użyciu oprogramowania TwinCat 3 wprowadziliśmy zapamiętanie pozycji bazy dla osi TG w enkoderze serwa (pozycja jest zapamiętana po wyłączeniu zasilania). Zaprogramowane ruchy dla osi TG – modulo 360 stopni.

Zamontowaliśmy nowy czujnik indukcyjny na wałku TG wykrywający przesunięcie kątowe silnika TG i wału TG na sprzęgle kłowym podczas pracy.

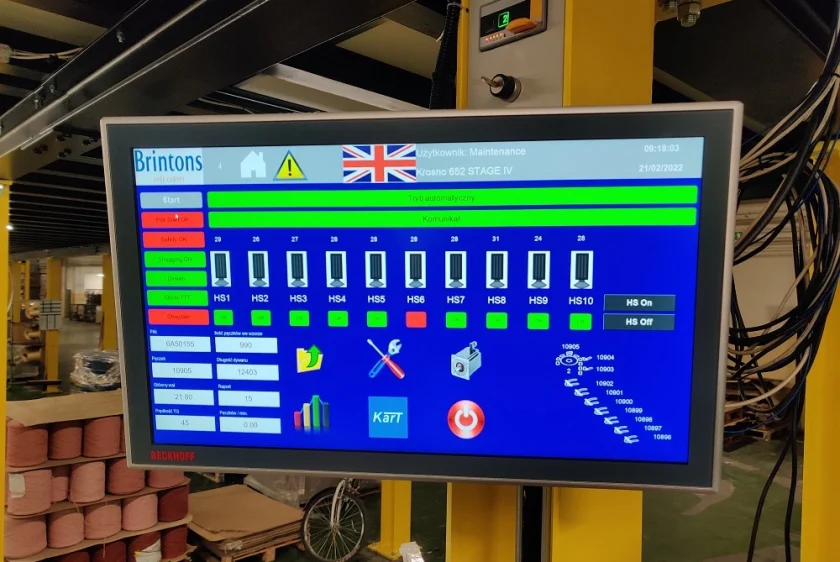

Wprowadziliśmy po raz pierwszy w programie specjalną funkcję Cam In/Out do sprzęgnięcia osi głównej (master/TG) z osiami podporządkowanymi (slave/HS1 do HS10 (Head Selector)). Funkcja Cam In/Out pozwoliła na wykonanie ruchów dla osi HS1 do HS10 tylko przy odpowiednim kątowym ustawieniu wałka TG. Oś TG zaprogramowaliśmy jako master w stosunku do osi HS1 do HS10. Synchronizacja ruchów w.w. osi po raz pierwszy pozwoliła na uruchomienie krosna z różnymi prędkościami w zakresie od 1%-100%. Uruchomienie krosna z prędkością 1% pozwala na szybką diagnozę przy naprawach krosna. Zaimplementowana funkcja Cam In/Out do tej pory nie została użyta w żadnej maszynie w krosnach tego typu. Na użycie tej funkcji pozwoliło nowe oprogramowanie TwinCat 3.

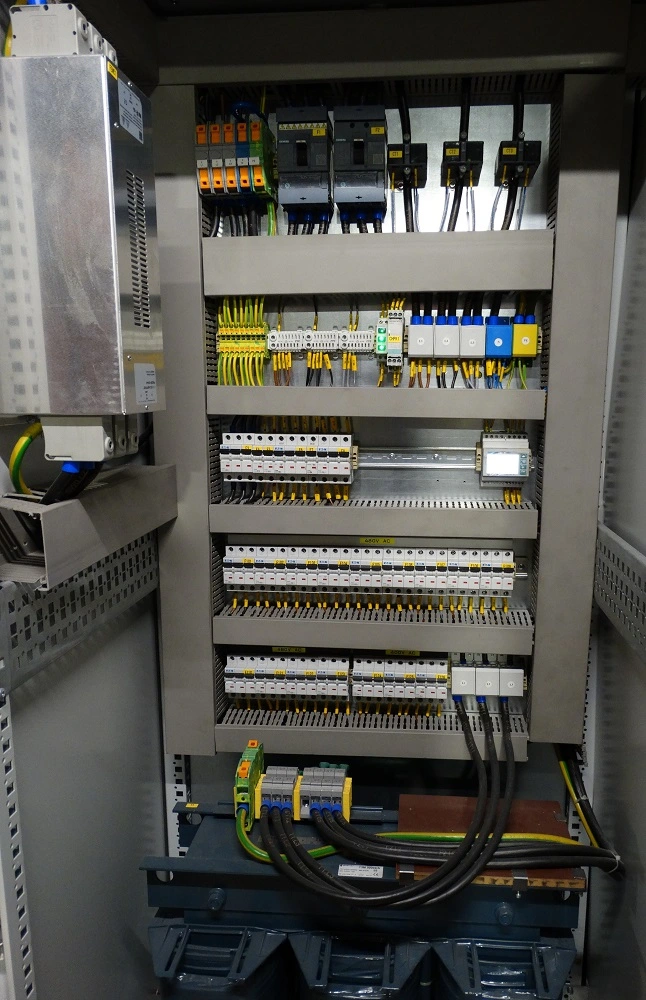

Uruchomiliśmy funkcję bezpieczeństwa STO (Safety Torque Off – bezpieczne wyłączenie momentu obrotowego) dla wszystkich napędów w krośnie po wciśnięciu przycisku Stop awaryjny i dla wszystkich napędów z wyjątkiem HS1 do HS10 w krośnie po otworzeniu osłony przedniej. Funkcja jest zrealizowana przy użyciu oprogramowania TwinCat 3 po sieci Safety over EtherCat.

Uruchomiliśmy funkcję bezpieczeństwa SLS (Safety Limited Speed) dla napędów HS1 do HS10 w krośnie po otworzeniu osłony przedniej. Funkcja jest zrealizowana przy użyciu oprogramowania TwinCat 3 po sieci Safety over EtherCat. Po otworzeniu osłony przedniej możliwy jest ruch serwa HS1 do HS10 z małą prędkością pozwalającą na ustawienie selektora w pozycji startowej. Po ustawieniu selektora w pozycji startowej mamy możliwość zapamiętania tej pozycji w pamięci enkodera serwa HS1 do HS10.

Zamontowaliśmy nowy rygiel (Pilz 570400 PSEN ml b 1.1 unit) na osłonie głównej zwiększający bezpieczeństwo operatora podczas otwarcia osłony. Rygiel redundantny z kodowanym kluczem do SIL3/PL e/Cat4.

Zamontowaliśmy nowy hamulec na głównym wale krosna Stage IV. Wprowadziliśmy jednoczesne hamowanie krosna przy użyciu hamulca na głównym wale jak i przy użyciu luzownika na głównym silniku.

Podczas naprawy dywanu po zatrzymaniu krosna istnieje możliwość „dodatkowej” naprawy poszczególnych miejsc z dokładnością do jednego pęczka w zakresie od 1 do 1104 pęczków. Na wszystkich starszych krosnach istnieje możliwość naprawy tylko miejsc, w których czujnik wykrył brak pęczka lub naprawy całej sekcji, którą obsługuje jeden Tuft Generator.

Wprowadziliśmy nową funkcję uzupełnij raport (rząd pęczków od 1 do 1104). Wciśnięcie przycisku na panelu HMI powoduje uzupełnienie tylko jednego raportu i przejście krosna do trybu Stop.